江苏南通架桥机厂家 单主梁式架桥机运架一体机关键技术研究

在高铁、城际轨道等大规模桥梁建设中,传统架桥施工依赖架桥机、运梁车、提梁机等多设备协同作业,存在工序衔接繁琐、设备转场频繁、人员配置量大、施工效率受限等突出问题。尤其在隧道口衔接、山区复杂地形等场景下,多设备协同易出现调度滞后、空间干涉等问题,不仅延长施工周期,还增加了安全管控难度。例如在常规高铁建设中,单孔箱梁架设需经提梁、运梁、喂梁、架梁等多环节转换,各设备衔接耗时占比超30%。为破解这一困境,运架一体机应运而生,其将提梁、运梁、架梁功能集成于一体,实现“一机多能”的连续作业模式。单主梁式架桥机运架一体机凭借结构紧凑、机动性强的优势,成为规模化桥梁施工智能化升级的核心装备,其关键技术的突破对提升施工效能、降低工程成本具有重要意义。

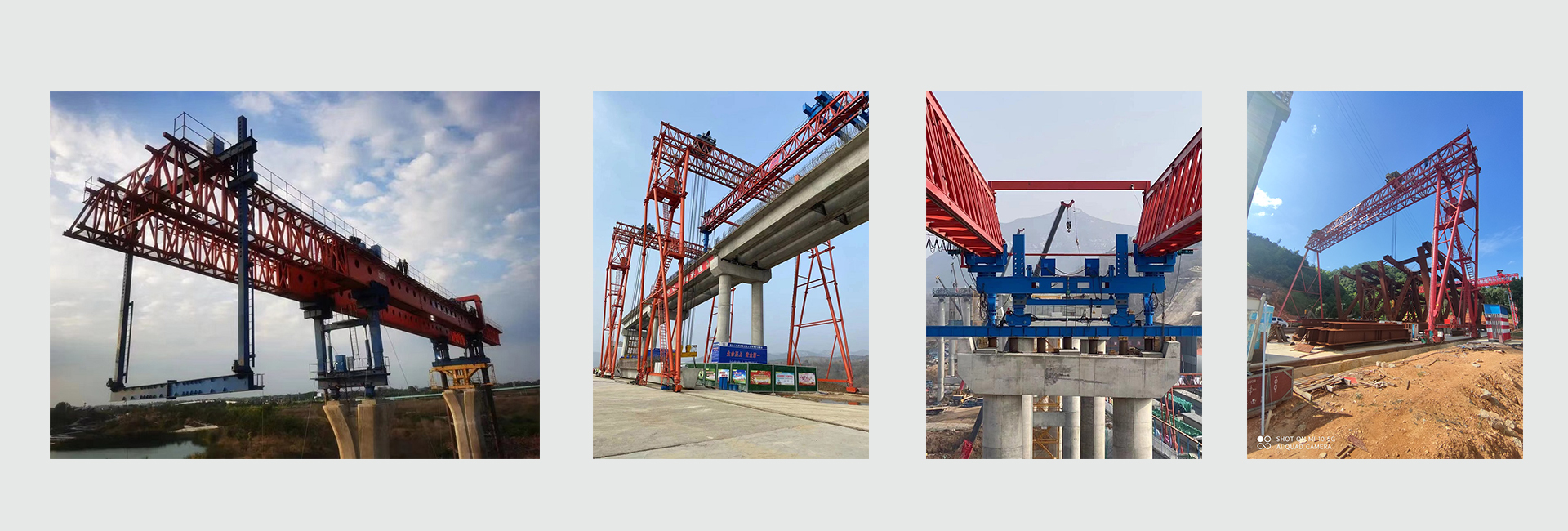

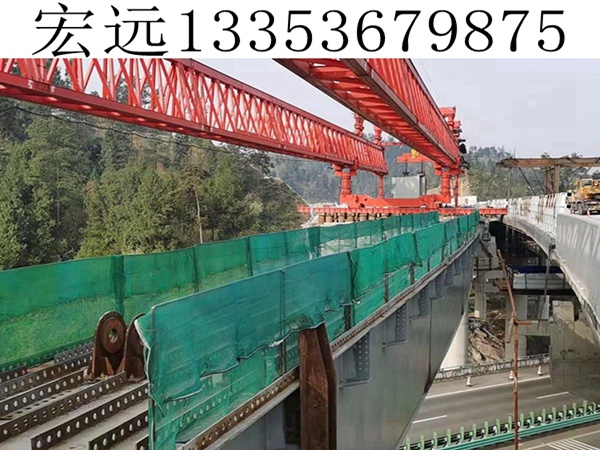

单主梁式架桥机运架一体机的核心设计在于构建“集成化作业系统+模块化结构+智能协同控制”的一体化体系,实现多功能高效融合与稳定运行。主体结构采用高强度单主梁桁架设计,通过拓扑优化提升承载性能,可适配40米跨径、千吨级箱梁的吊装需求,主梁下方集成可滑移双天车起升系统,配合可旋转吊具实现箱梁姿态灵活调整。行走与运输系统创新采用步履式与轮轨式双模式设计,步履式行走可实现原地360度回转,适配小半径曲线工况与复杂地形转场,轮轨式行走则保障长距离运梁的平稳性;支腿系统采用可伸缩折叠结构,配备前、中、后多支点支撑,通过液压同步控制实现作业状态与运输状态的快速切换,切换过程无需额外锚定措施。此外,设备集成提梁机构与运梁台车功能,可直接从梁场取梁并完成长距离运输,彻底摆脱对辅助设备的依赖。

运架一体机实现高效可靠作业的关键技术集中在智能协同控制、动态姿态稳定与复杂工况适配三大维度。智能协同控制技术通过集成PLC控制系统与工业互联网平台,实现提梁、运梁、架梁全流程的自动化协同,内置“一键过孔”“一键架梁”功能模块,结合激光定位与视觉识别技术,将箱梁对位精度控制在毫米级,整套作业流程仅需6人即可完成操作,大幅降低人工依赖。动态姿态稳定技术采用多传感器融合监测方案,实时采集主梁应力、支腿沉降、箱梁姿态等数据,通过智能算法动态调整液压系统压力与行走速度,有效抑制运梁过程中的颠簸与架梁时的晃动;针对超大吨位载荷,采用多支点均衡受力设计,避免局部结构过载损伤。复杂工况适配技术方面,通过优化支腿伸缩行程与主梁模块化设计,可实现隧道口“出隧即架梁”的连续作业,无需设备拆解重组;配备智能抗风与防溜车系统,在山区大风、大坡度工况下仍能保障作业安全。

单主梁式架桥机运架一体机关键技术的应用,显著提升了桥梁施工的效率与安全性。实践表明,该设备较传统多设备协同模式,单孔箱梁架设效率提升25%以上,在通苏嘉甬高铁、福厦高铁等项目中,成功实现千吨级箱梁的高效架设,大幅缩短了施工周期。在复杂工况适应性方面,其可顺利应对隧道口、小半径曲线、大坡度等严苛场景,解决了传统设备的作业局限,如在山区高铁建设中,实现了溶洞区域的就地架梁作业。同时,集成化设计减少了设备购置与转场成本,单台设备综合使用成本降低30%左右,且通过智能安全监控系统的实时预警与自动调控,作业安全事故发生率大幅降低。该技术的推广应用,推动了桥梁施工从“多设备协同”向“一体化智能作业”转型,为大规模、复杂环境下的桥梁建设提供了可靠技术支撑。