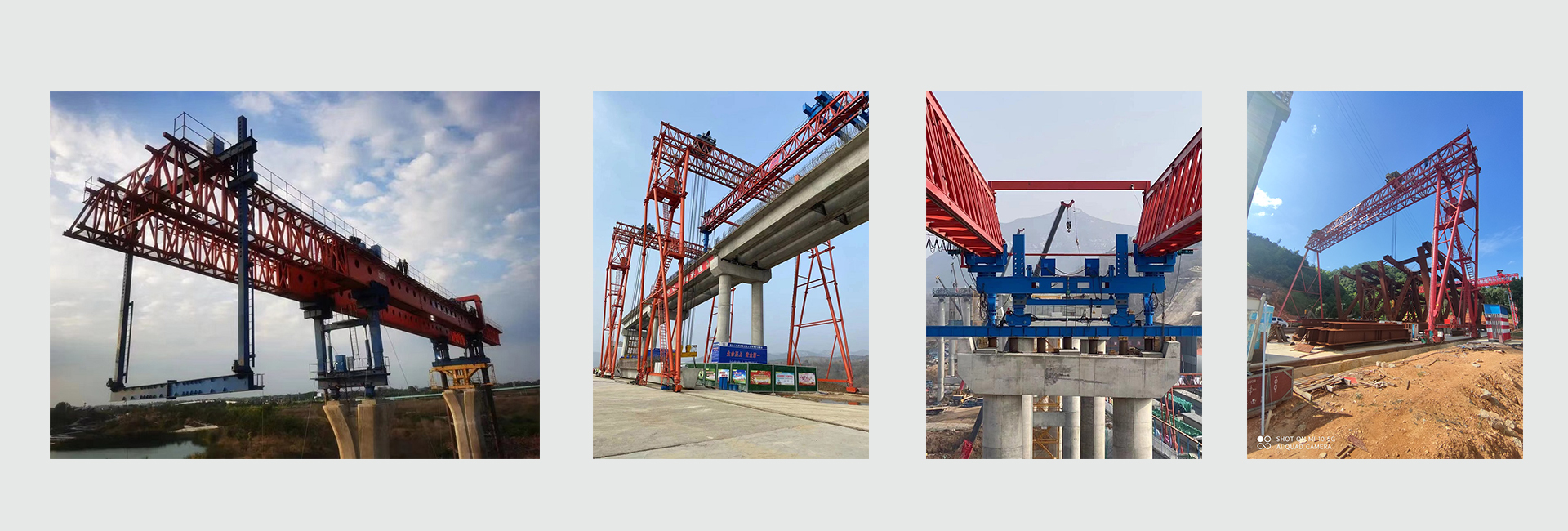

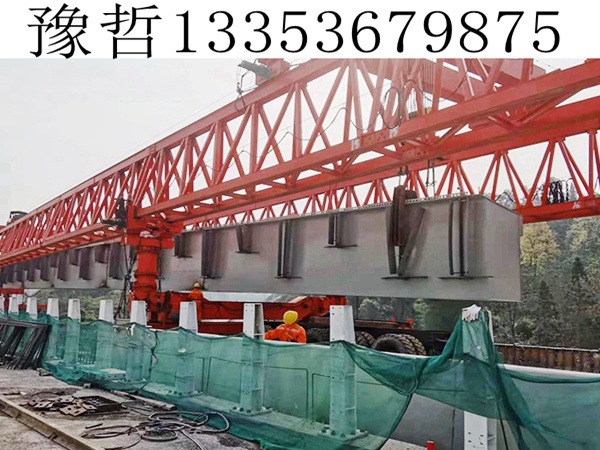

山东济宁架桥机厂家 四主梁式架桥机大型构件3D打印与现场拼装融合工艺研究

四主梁式架桥机的主梁节段、支腿节点等大型构件传统制造多采用工厂预制、分片运输再现场拼装模式,存在模具依赖强、运输成本高、现场焊接工作量大、拼装精度难控制等痛点,尤其在复杂地形桥梁工程中,超长超宽构件的运输难题更为突出。3D打印技术凭借一体化成型、个性化定制、材料高效利用的核心优势,与现场拼装工艺深度融合,构建“精准打印-高效拼装-智能适配”的新型施工模式,为四主梁式架桥机的快速部署与高质量建造提供了创新解决方案,推动桥梁施工装备向智能建造转型。

工艺融合的核心在于实现3D打印构件与传统构件的精准适配及拼装流程的协同优化。在构件设计阶段,基于BIM技术构建四主梁式架桥机全三维模型,结合拓扑优化理念,对主梁衔接节点、支腿受力部位等复杂构件进行结构优化,采用中空网格、仿生肋板等轻量化设计形态,这些异形结构可通过3D打印一体化成型,相比传统工艺不仅能减重30%以上,还能提升结构承载效率。同时,在打印构件的拼接端面预设定位销孔与导向槽,通过数字化建模精准匹配传统预制构件的连接尺寸,确保现场拼装时的定位精度控制在毫米级范围内。材料选择上,针对不同构件的受力需求,选用纤维增强混凝土、高强度金属粉末等专用打印材料,其中金属打印构件的抗拉强度可媲美传统钢材,且耐候性与抗腐蚀性能更优。

现场实施过程需构建“打印-拼装-检测”一体化作业流程。根据工程进度规划,在施工现场搭建移动式3D打印平台,对主梁节段、复杂节点等大型构件进行现场打印,避免超长构件的长途运输风险,尤其适用于山区峡谷、跨江跨海等运输不便的施工场景。打印过程中,通过实时监测系统把控打印层厚、温度等参数,确保构件成型质量,同时嵌入应变传感器实现全生命周期健康监测。拼装环节,借助AR可视化技术将BIM模型与现场场景叠加,引导操作人员通过定位销孔快速完成打印构件与传统构件的对接,采用专用结构胶与高强度螺栓进行双重加固,减少现场焊接工作量,提升拼装效率。拼接完成后,利用激光扫描技术对拼装精度进行全面检测,数据实时回传至控制平台,对偏差部位及时进行微调。

该融合工艺的工程价值显著。实践表明,相比传统施工模式,3D打印与现场拼装融合工艺可使四主梁式架桥机的现场部署周期缩短40%以上,材料损耗降低15%-20%,有效控制了工程成本。同时,一体化打印的复杂构件减少了拼接缝数量,结构整体性与稳定性大幅提升,现场焊接缺陷引发的安全隐患发生率显著降低。在深江铁路等重大工程的实践中,类似技术已实现施工效率提升20%、关键线路工期缩短60天的成效,验证了工艺的可行性与可靠性。这种融合模式不仅破解了传统架桥机拼装的诸多瓶颈,更推动了桥梁施工向绿色化、智能化方向发展,为超大型桥梁工程的高效建造提供了技术支撑。

3D打印技术与现场拼装工艺的融合应用,重构了四主梁式架桥机的建造流程。未来随着打印材料技术的升级与设备效率的提升,该工艺将实现更多核心构件的全打印制造,进一步推动架桥机施工的标准化与智能化转型,为基础设施建设领域培育新质生产力提供有力保障。