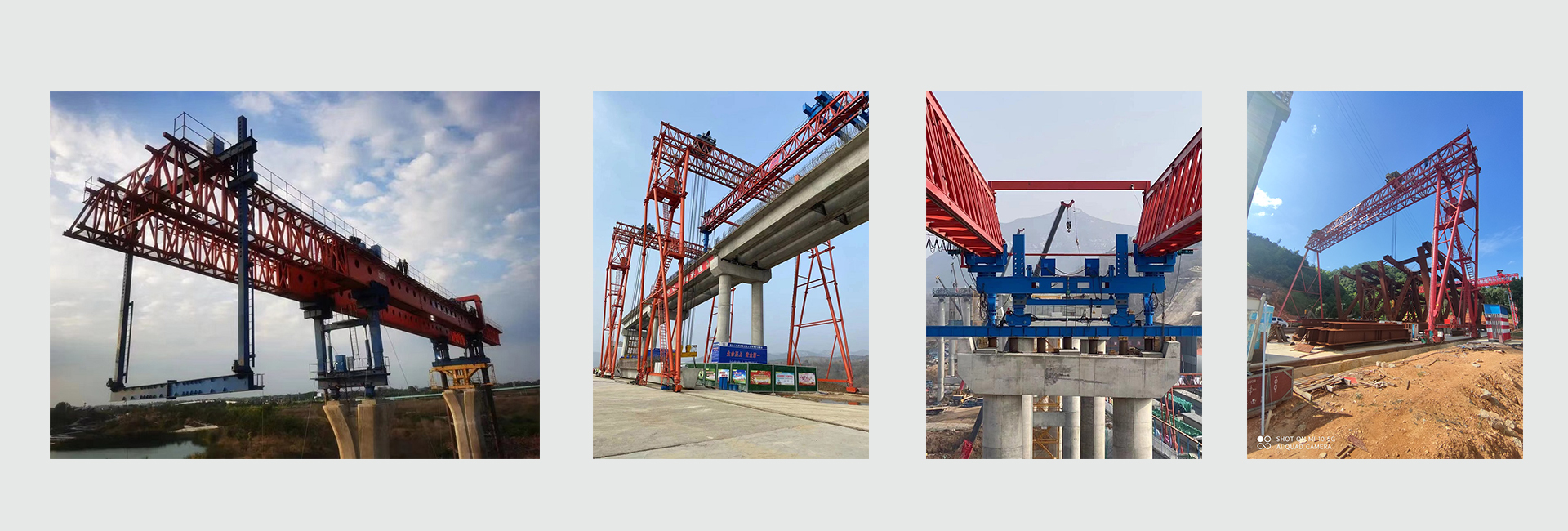

山东菏泽架桥机厂家 双碳目标下轮轨式架桥机全生命周期碳排放核算与碳减排路径研究

在桥梁建设行业向绿色低碳转型的进程中,轮轨式架桥机作为核心重型装备,其全生命周期内的碳排放已成为行业减排的关键抓手。传统轮轨式架桥机依赖燃油动力,从设备制造、施工运行到维护报废的全流程均伴随大量碳排放,据统计,工程机械行业碳排放约占全球总排放量的5%,其中重型架桥机的施工运行阶段碳排放占比尤为突出。在“双碳”目标引领及环保法规日趋严格的背景下,建立科学的全生命周期碳排放核算体系,探索高效可行的碳减排路径,对推动轮轨式架桥机绿色升级、提升桥梁工程低碳发展水平具有重要现实意义。

轮轨式架桥机全生命周期碳排放核算需覆盖“设计制造—施工运行—维护保养—报废处置”四个核心阶段,形成全流程闭环核算体系。设计制造阶段的碳排放主要源于原材料生产与加工,包括钢材、零部件等核心材料的冶炼、铸造及装配过程能耗,其中钢材生产环节的碳排放占比可达该阶段总量的70%以上;施工运行阶段是碳排放核心来源,涵盖燃油或电力消耗、施工辅助设施能耗等,传统燃油架桥机的柴油燃烧排放占据全生命周期碳排放的主导地位;维护保养阶段碳排放来自润滑剂更换、零部件维修等过程的材料消耗与能源使用;报废处置阶段则包括设备拆解能耗、废弃物运输及回收处理过程中产生的碳排放。核算过程需基于实测数据与权威碳排放因子,梳理各阶段排放源并量化统计,确保核算结果的准确性与可比性。

针对全生命周期各阶段的碳排放特征,碳减排路径需实现多维度协同发力。在设计制造阶段,采用轻量化与低碳材料替代技术,选用高强度钢材、碳纤维复合材料等降低设备自重,同时优先采用电炉短流程炼钢等低碳生产工艺,减少原材料加工环节的碳排放;在施工运行阶段,推进动力系统新能源化转型,推广电动、混合动力驱动的轮轨式架桥机,搭配高效储能装置与势能回收系统,降低燃油消耗依赖,据实践数据,电动架桥机较传统燃油机型可实现施工阶段碳排放降低30%以上;通过智能控制系统优化作业参数,根据施工负荷动态调整运行状态,提升能源利用效率。维护保养阶段需推广环保型、长寿命的液压油与润滑剂,减少材料更换频次,同时建立预测性维护体系,通过物联网监测设备状态,避免过度维修造成的能源浪费。报废处置阶段则应构建高效的材料回收利用体系,提高钢材等可循环材料的回收率,降低拆解与处置过程的能耗损失。

轮轨式架桥机全生命周期碳减排实践仍面临多重难点。一是核算数据获取难度大,各阶段排放源分散,部分零部件供应商的低碳生产数据不透明,导致核算精度难以保障;二是新能源技术适配性不足,重型轮轨式架桥机对动力输出要求高,现有电动设备的续航能力与充电基础设施仍无法完全满足复杂施工场景需求;三是减排成本与效益平衡困难,低碳材料、新能源系统等前期投入较高,短期内难以形成经济回报。从实际应用成效来看,某城市轨道交通桥梁项目采用混合动力轮轨式架桥机并配套智能运维系统后,全生命周期碳排放较传统设备降低25%以上,同时通过能源节约与维护成本降低,实现了长期经济效益的提升,为减排技术的工程应用提供了可行范例。

未来,轮轨式架桥机全生命周期碳排放核算与碳减排研究将向精准化、协同化方向发展。通过构建基于物联网与大数据的智能化核算平台,实现各阶段排放数据的实时采集与动态更新,提升核算精度;依托技术创新突破新能源动力系统的性能瓶颈,推动氢燃料电池等新型动力技术在重型架桥机上的应用;建立全产业链协同减排机制,推动设备制造商、材料供应商、施工企业形成低碳合作联盟,共享减排技术与数据资源。随着减排技术的不断成熟与政策支持力度的加大,轮轨式架桥机将逐步实现全生命周期低碳化运行,为桥梁建设行业的可持续发展提供有力支撑。