广西桂林架桥机厂家 公路架桥机施工效率提升30%以上的核心路径与实施策略

在公路桥梁建设规模化推进的背景下,架桥机施工效率直接决定工程工期与成本控制。要实现施工效率提升30%以上的目标,需突破传统作业模式的局限,从设备智能化升级、施工工艺优化、协同调度强化、管理机制完善四个维度构建系统解决方案,推动“设备-工艺-管理”全链条提质增效。以下结合工程实践经验,详细阐述具体实施策略。

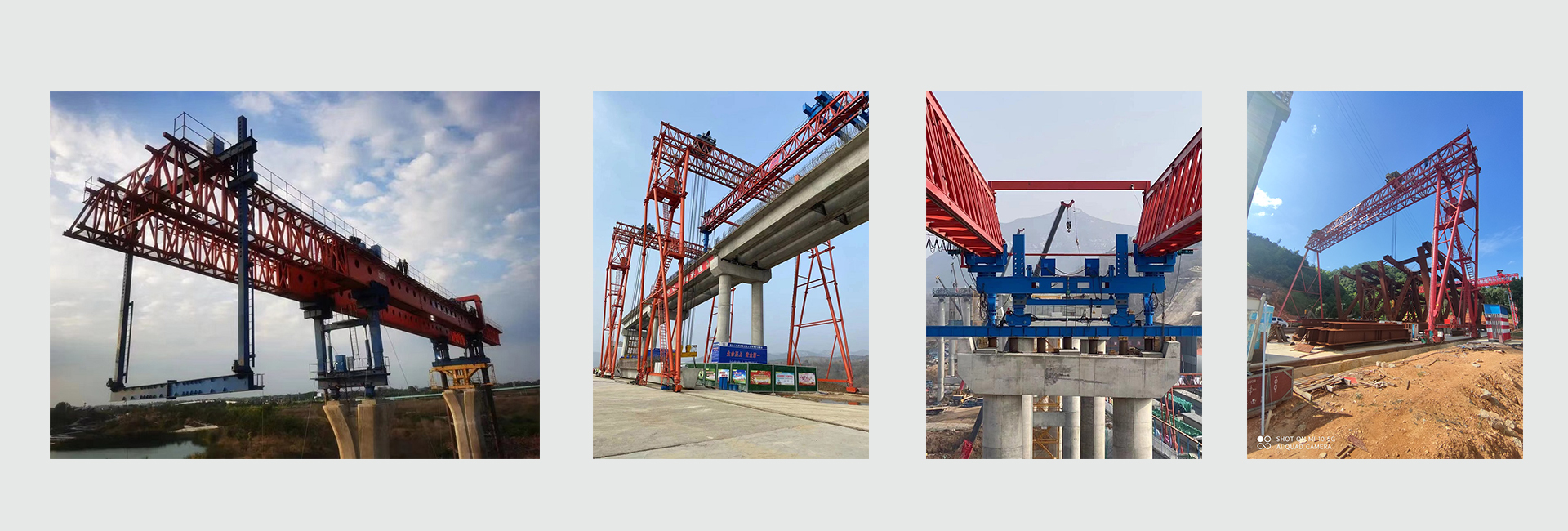

设备智能化升级是效率提升的核心支撑。一方面,对架桥机核心系统进行智能改造,搭载全同步液压控制系统与自动姿态调整模块,实现支腿自动调平、梁体自动对位、模板同步开合等功能,将传统依赖人工调整的工序时间缩短60%以上,同时把梁体线型误差控制在毫米级,减少返工成本。例如西南地区首台智慧悬臂造桥机通过智能化改造,过跨效率提升50%,单节段施工工期显著缩短。另一方面,优化设备适配性,针对小半径曲线梁、大跨度箱梁等特殊梁型,采用可调节支腿台车与辅助墩支撑工艺,分解过孔动作、减小转向难度,避免传统设备因工况不适导致的效率损耗,太白至凤县高速公路项目通过增设辅助墩工艺,大幅提升了小曲线段箱梁架设速度。

施工工艺优化是效率提升的关键抓手。在过孔环节,采用“中支腿前移-后支腿驱动-精准定位”的快速过孔方法,通过设置转向锁定机构适配桥梁曲线切线方向,减少架桥机过孔调整次数,将单跨过孔时间从传统的2-3小时压缩至1小时内。在梁体架设环节,推广“工厂预制-桥上运梁-精准架设”一体化工艺,通过预制梁场标准化生产保障梁体供应稳定性,利用运梁车与架桥机协同喂梁技术,省去地面转运的冗余环节,实现“梁体出场即架设”的高效衔接。同时,采用“以设备装设备”的组装策略,利用已安装完成的提梁机吊装架桥机大部件,减少大型汽车吊依赖,降低交叉作业干扰,提升设备组装效率。

协同调度强化是效率提升的重要保障。构建数字化协同调度平台,整合预制梁场生产进度、运梁车运输轨迹、架桥机作业状态等全链条数据,实现各环节信息实时共享与动态匹配。通过计算机软件预先模拟设备进场、梁体运输、架设作业的全过程,优化锚点预埋、吊车站位等场地布局,避免二次转运与方案调整导致的工期延误。建立预制梁场与架桥机作业班组的联动机制,每日核对生产与架设进度,根据架桥机作业效率动态调整梁体生产批次,确保梁体供应精准匹配架设需求,杜绝架桥机闲置等待现象。

管理机制完善是效率提升的基础保障。推行“专项培训+持证上岗”制度,提升操作人员对智能设备的操控熟练度,减少人为操作失误导致的效率损耗;建立设备预防性维护体系,定期对架桥机起重系统、行走系统等核心部件进行检测与保养,将设备故障停机率控制在5%以下。同时,优化施工组织模式,采用“多班组轮班作业+关键工序并行”的方式,在保障安全的前提下实现24小时连续施工,针对跨线施工等特殊场景,提前与相关部门协商确定短时封锁时段,集中力量完成关键工序,最大限度减少外部环境对施工效率的影响。

综上,实现公路架桥机施工效率提升30%以上,需以智能化设备为核心,以优化工艺为抓手,以协同调度为纽带,以精细管理为保障,形成全链条提质增效体系。实践表明,通过上述策略的综合应用,不仅能大幅提升施工效率,还能同步提升工程质量与安全水平,为公路桥梁建设的高效推进提供有力支撑。