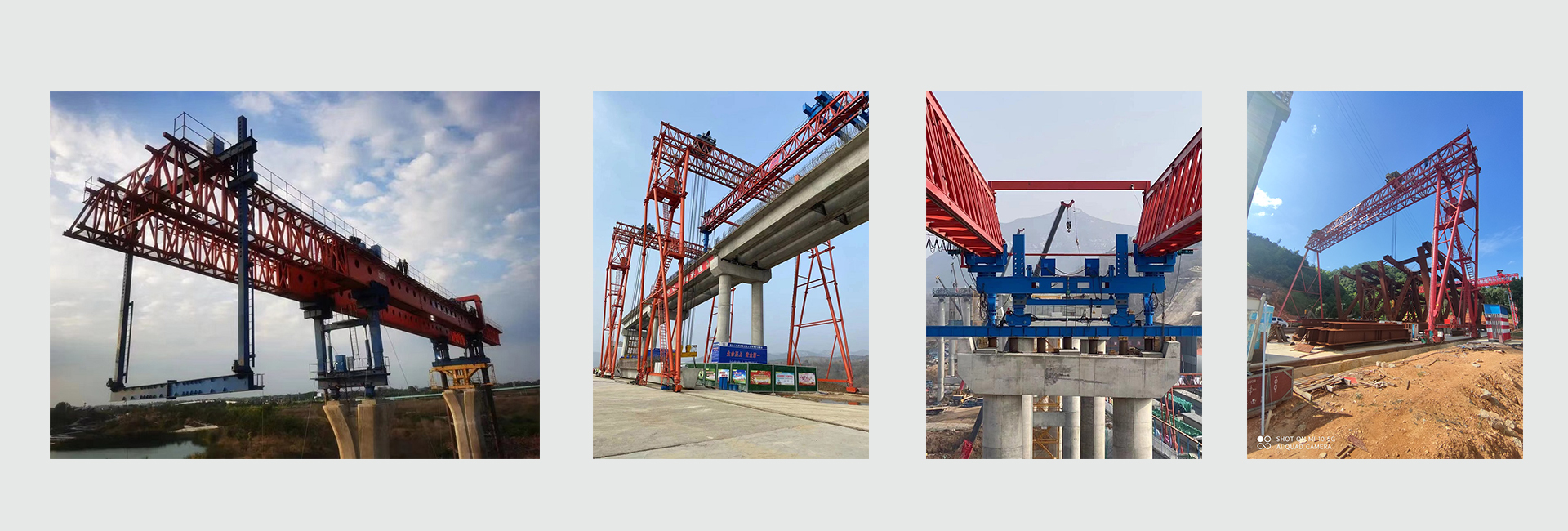

云南临沧移动模架厂家 下行式移动模架施工效率:核心优势、影响因素与提升路径

施工效率是桥梁工程工期管控与效益提升的核心指标,下行式移动模架凭借“可移动、少干涉、工序集成”的核心特性,在中等跨径现浇桥梁施工中展现出远超传统工艺的效率优势,尤其适配复杂场景下的规模化施工。其效率优势不仅体现在单跨施工周期的缩短,更贯穿于过孔移位、工序衔接、多场景适配等全流程,通过技术优化与流程管控,可实现施工效率的最大化释放,成为现代桥梁施工“空中流水线”的核心支撑。

下行式移动模架的施工效率核心体现在过孔移位与单跨施工的高效协同。与传统支架法需逐跨搭设拆除支架、预制架设法需依赖梁场运输不同,下行式模架依托液压同步行走系统与可升降支撑机构,实现“脱模-移位-合模”的一体化过孔作业,无需拆卸模板系统,仅通过升降支撑架调整高度即可穿过墩身,配合移位台车完成跨墩移动,单孔过孔时间可控制在4-8小时内,较上行式模架缩短50%以上。在赤壁长江公路大桥50米跨度箱梁施工中,采用双幅窄缝同墩位交叉过孔工法,通过不对称开模与可旋转底模设计,避免了常规工艺中重复拆装模架的繁琐工序,两套模架可灵活交叉施工,单跨施工周期较传统工艺缩短8-10天,35孔箱梁施工总工期压缩近3个月,效率优势显著。

工序衔接顺畅与操作空间优化,进一步提升了整体施工效率。下行式模架的承重主梁与模板系统位于支撑体系下方,梁面无设备遮挡,钢筋绑扎、混凝土浇筑与预应力张拉等工序可实现空间高效利用,避免了上行式模架吊装材料与主梁干涉的问题。通过内模小块化优化设计(单块内模重量控制在50公斤以内),配合电动吊装小车运输拼装,可大幅减少内模拆装的人工与时间成本,某黄河特大桥应用该技术后,单孔箱梁内模安装时间缩短至2天,单跨施工周期从传统的20天以上压缩至15天。同时,模架配备毫米级标高调整系统,模板线型校准无需反复拆装,可直接通过液压撑杆完成精准调整,减少工序返工,提升衔接效率。

施工效率的发挥还依赖于技术优化与场景适配能力,而设备性能、工序管控与环境因素则是关键影响变量。在技术优化方面,BIM技术的应用可提前模拟模架拼装、过孔与浇筑全流程,避免施工碰撞与流程卡顿,某高铁项目通过BIM模拟优化施工流程,工效提升40%以上;智能监测系统可实时采集模架沉降、应力数据,及时规避设备故障导致的工期延误。但需注意,现浇施工受天气影响较大,雨天、低温天气需暂停混凝土浇筑,需提前规划施工窗口期;此外,设备选型与跨径适配性也直接影响效率,如50.85米大跨度模架需搭配高强度主梁与同步控制系统,才能保障施工效率与安全。

提升下行式移动模架施工效率,需构建“技术优化+流程管控+设备适配”的三维体系。技术层面,推广内模小块化、交叉过孔等创新工法,结合BIM与智能监测技术优化施工流程;流程管控层面,建立标准化工序衔接机制,明确各环节时间节点,实现钢筋绑扎与模板调整的平行作业;设备适配层面,根据跨径、墩型选择合适的模架型号,定期开展设备维保,避免机械故障影响工期。通过多维度协同,下行式移动模架可在32-52米中等跨径桥梁施工中,实现单跨12-15天的高效施工,兼顾效率与质量,为复杂场景下的桥梁建设提供高效解决方案。